19 jan Uso de sensores de corrente e tensão em painéis de média tensão

Introdução

Os painéis de média tensão (MT) utilizados para a distribuição de energia elétrica são um elemento muito importante das redes elétricas, cuja função é garantir o fornecimento de energia elétrica ininterrupta a toda a rede.

Com os novos requisitos e desafios que as redes de distribuição enfrentam, o quadro de distribuição de MT assume um papel cada vez mais importante como parte da rede. A evolução nas redes de distribuição exige um painel de distribuição de MT que seja mais eficiente, seguro, inteligente, confiável, ecologicamente correto e fácil de projetar, instalar e operar.

Os transformadores de instrumentos convencionais (TIs) com núcleos magnéticos são baseados em princípios bem conhecidos que têm sido utilizados com todas as suas vantagens e limitações por mais de 120 anos. No entanto, o equipamento conectado (relés de proteção e medidores) mudou significativamente nos últimos 20 anos.

Novos relés de proteção impõem requisitos diferentes ao equipamento de medição primária (transformadores de instrumento) em comparação com os relés eletromecânicos clássicos. Esses novos requisitos também abrem a oportunidade para a utilização de princípios de medição avançados que oferecem uma ampla gama de benefícios adicionais.

Nesse cenário, sensores (transformador de instrumento eletrônico) foram desenvolvidos como sucessores dos transformadores de instrumentos convencional (TIs), a fim de obter redução nas dimensões, aumento de segurança e fornecer maior padronização com uma faixa de funcionalidade mais ampla.

Os sensores oferecem uma tecnologia de última geração para fornecer os sinais de corrente e tensão necessários para a proteção e monitoramento de sistemas de energia em MT. Essas vantagens podem ser totalmente utilizadas em conexão com relés de proteção modernos.

Histórico

Se tivermos que culpar alguém ou algo do por que ainda usarmos transformadores de instrumentos com núcleo de ferro (TIs), esse alguém seria a primeira geração de relés de proteção e medidores, ambos chamados aqui de instrumentos. As medições e funções de proteção foram criadas como uma combinação dos componentes eletromecânicos, como êmbolos baseados em solenóide, alavancas mecânicas, indutores, molas, mostradores, etc. Por exemplo, a função de proteção de sobrecorrente foi criada colocando o primário dos TCs em série com o circuito primário, de forma que durante um evento de sobrecorrente, a saída do secundário do TC fornecesse energia suficiente para energizar um circuito de abertura do disjuntor. O valor de disparo foi definido ajustando a tensão da mola de retenção. Medição, medição de tensão e funções de proteção foram todas implementadas de forma semelhante. A grande vantagem dessa abordagem era a capacidade de operar sem fontes adicionais de alimentação. Os sistemas eram independentes, diretos e confiáveis, porém, limitados.

A saída dos TCs e TPs tinha que ter energia suficiente para operar os dispositivos eletromecânicos, e isso significa superar as forças mecânicas, bem como compensar a perda de calor, saturação e quedas de tensão. É por isso que a saída de corrente secundária dos TCs foi configurada para 5A (1A na Europa) com TPs dimensionados para ter um excedente de potência substancial (0,5 a 2 kVA). Ao longo dos anos, os instrumentos eletromecânicos foram lentamente substituídos pelos dispositivos digitais, mas continuamos usando os mesmos transformadores de instrumentos (TIs).

Na perspectiva de hoje, a quantidade de energia fornecida pelos TIs é relativamente alta. Para relés digitais, o sinal analógico de alta potência dos TIs precisa ser convertido em sinais de baixa potência. Essa conversão é normalmente realizada por outro conjunto de TCs localizados em uma placa de entrada do IED, que são outra fonte de fatores de limitação. Além disso, esses TCs ocupam um espaço significativo na placa de entrada do IED.

Por fim, os instrumentos de medição e proteção modernos possuem, sem exceção, uma alimentação externa. Portanto, a questão crítica é: por que continuar fornecendo um sinal secundário com um nível de potência elevado, que chega a ser centena de vezes maior que o necessário, quando os instrumentos vão usar apenas uma fração dele?

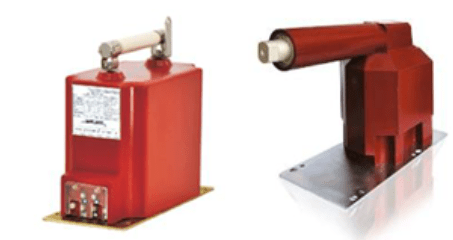

Transformadores de potencial (TP) e de Corrente (TC)

O transformador de potencial (TP) e o transformador de corrente (TC) têm projeto e funções diferentes, mas, em essência, compartilham o mesmo princípio de operação: ambos são transformadores eletromagnéticos com núcleo de ferro e bobinas de cobre. Devido à presença de metais ferrosos em seus núcleos, os TIs são afetados pela saturação e ferrorressonância, sendo esses os dois maiores fatores limitantes.

Transformadores de potencial

Os projetos e comportamentos dos TP são bem padronizados, conhecidos pela indústria e em serviço há anos. Se projetado e usado corretamente, o TP opera com risco mínimo. Além disso, muitos medidores e relés de proteção possuem entradas com níveis padronizados para as conexões com TP.

No entanto, os TPs são dispositivos grandes, pesados e relativamente caros, sujeitos a falhas se não forem especificados, projetados, produzidos ou usados corretamente. Para atingir o nível de precisão desejável, eles precisam ter o tamanho adequado e, como resultado final, eles precisam disponibilizar uma potência maior que o necessário e isso acaba ocupando bastante espaço no painel de MT e produzindo uma dissipação de calor adicional.

Os TPs podem apresentar falhas por diversos motivos, sendo alguns deles:

- Sobrecarga;

- Fenômenos transitórios de alta tensão;

- Ferroressonância;

- Contaminação da superfície;

- Alta descarga parcial;

- Fabricação inadequada;

- Aterramento;

- Avarias mecânicas, etc.

Uma falha no painel de média tensão devido à falha de um TP pode ter resultados catastróficos. Pessoas podem ser colocadas em perigo e o equipamento pode chegar a ser destruído. O primário dos TPs é normalmente protegido por fusíveis e, portanto, exigindo espaço adicional para acomodar esses fusíveis de MT dentro do painel.

Os custos dos TPs podem aumentar devido ao seu projeto e ao uso dos fusíveis de MT para proteção do seu primário. O maior fator de custo, entretanto, é o espaço que ocupa o painel de MT. A manutenção pode ser cara e o estoque costuma ser grande devido às muitas classificações e modelos disponíveis. Compreendidos esses fatores, podemos perceber que os TPs são dispositivos complexos para fornecerem leitura de tensão, que são leituras simples. Sendo assim, a sua presença em um painel de MT moderno se torna difícil de justificar.

Transformadores de corrente

Os TCs são equipamentos robustos, oferecem alta confiabilidade, desempenho razoável e baixo custo, mas devido à presença de um núcleo de ferro, possuem uma faixa dinâmica de trabalho limitada e precisam ser dimensionados adequadamente para cada aplicação e finalidade: proteção ou medição. Saturação, risco operacional, grande estoque devido a vários modelos e configurações, tamanho físico e peso, são algumas das desvantagens significativas.

A maior limitação do uso de TC para proteção são os fenômenos de saturação. A seleção de um TC com maior precisão ou com uma relação maior, como meio de superar a saturação, resulta em um TC fisicamente maior com erro maior. Além disso, uma relação de TC mais alta implica em uma corrente secundária mais baixa; possivelmente levando a uma mudança de 5A para 1A no secundário, uma prática muitas vezes não utilizada no mercado brasileiro.

A energia armazenada em um enrolamento de TC é capaz de produzir milhares de volts, se conectada a uma carga de alta impedância (secundário aberto é um exemplo de uma carga de alta impedância). Esses níveis de alta tensão induzida podem destruir permanentemente o TC e o painel de MT. Por essa razão que é necessário o uso de dispositivos que “curto-circuitem” o secundário dos TCs em determinadas situações.

Um cabo com grande extensão entre o TC e o instrumento pode gerar uma queda de tensão que não pode ser desconsiderada. Aumentar a bitola do cabo não é a alternativa mais econômica, e cabos curtos muitas vezes não são possíveis devido às distâncias, principalmente, em aplicações onde os instrumentos estão centralizados (filosofia de proteção centralizada). Assim, utilizar um TC com o secundário nominal menor poderia melhorar a solução. No entanto, normalmente, os equipamentos de medição e proteção são calibrados para secundário de 5A.

Como alternativa aos TCs com secundário de 5A, existem transformadores com o valor de secundário menor, como 1A, mA ou mV e também o acoplador linear. Para cada um dos casos, exceto com acoplador linear, os transformadores possuem núcleo de ferro, porém, como a corrente do secundário mais baixa, é possível oferecer uma solução melhorada. Uma outra otimização adicional seria mover os IEDs para mais perto dos TCs e usar comunicações digitais para preencher a distância necessária.

Perdas de energia dos transformadores de instrumentos

Em geral, os TIs apresentam perdas que podem ir de alguns watts a centenas de watts, dependendo dos modelos. As perdas são devidas a:

- resistência do enrolamento;

- correntes parasitas no condutor dos enrolamentos;

- correntes parasitas no núcleo do transformador;

- e perdas por histerese.

Além disso, para cabos e instrumentos, onde a perda de energia é expressa por P = I2 * R, é possível notar que TCs com secundário de 5A, quando comparados com TCs de secundário de 1A, geram perdas 25 vezes menores.

As perdas dos TIs e de todo o seu circuito de ligação podem representar um custo relativamente pequeno, mas como essas perdas se refletem em calor gerado, o custo acaba se refletindo no sistema de ar condicionado projetado para manter a sala de painéis de MT em uma temperatura aceitável de operação. Além disso, essas perdas geram emissão de CO2.

Avaliando em um curto intervalo de tempo, os custos relacionados às perdas e à emissão de CO2 podem parecer insignificantes, mas quando analisamos em um espaço de tempo maior, é possível perceber que o que poderia ter sido economizado é relevante.

Sensores de tensão e corrente

Algumas das principais características dos sensores de tensão e corrente são:

- sinal analógico de saída com baixa potência;

- alta precisão;

- multiuso (o mesmo sensor pode ser usado para proteção e medição).

Além disso, eles são mais seguros do que os TIs padrão e requerem muito menos espaço no painel. A principal desvantagem dos sensores é sua incapacidade de se conectar em mais de um dispositivo, porém, esta desvantagem pode ser eliminada usando a filosofia de barramento de processos seguindo a norma IEC 61850-9-2, onde os sinais de tensão e corrente são digitalizados, por meio de mensagem SMV (Sampled Measured Values) e disponibilizados na rede para outro dispositivo utilizar.

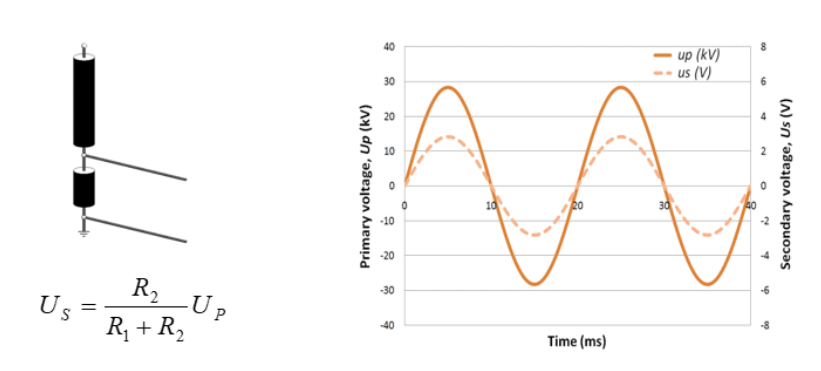

Sensor de tensão

O sensor de tensão é um dispositivo passivo que tem seu princípio de funcionamento baseado em divisores de tensão (resistivo ou capacitivo), em que a tensão secundária é diretamente proporcional à tensão de entrada.

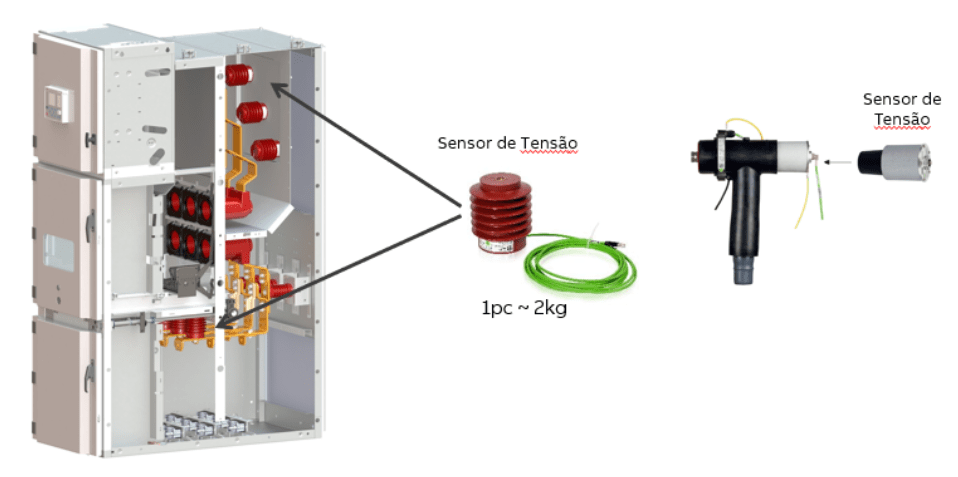

O sensor de tensão tem uma construção leve e chega a pesar muitas vezes menos que um TP equivalente, por exemplo, 2kg vs. 25kg. Dentro de um painel de MT, ele pode ser usado também como suporte do barramento, como mostrado na Figura 5. Nessa aplicação, podemos substituir o TP de barra, que normalmente ocupa o espaço de uma coluna, pelo sensor de tensão posicionado como suporte do barramento principal, sem adição de coluna extra.

O sensor de tensão opera com um pequeno nível de tensão de saída, o que o torna seguro para as pessoas e também para os equipamentos conectados. Se o valor da saída for em milivolts, o secundário aberto não apresenta perigo, comparado ao TP. O estresse dielétrico interno é normalmente menor do que no TP e não há absolutamente nenhuma ferroressonância presente.

As principais características do sensor de tensão são :

- Resposta altamente linear;

- Alta precisão ao longo de uma ampla faixa de tensões primárias.

Isso resulta em uma característica única, o mesmo sensor de tensão serve para as funções de proteção e medição. No sensor de tensão, um erro de deslocamento de fase é quase inexistente e a frequência tem um impacto desprezível. Além disso, a banda de frequência é ampla e pode ir de DC a vários quilohertz.

Em caso de falha de algum componente interno do sensor de tensão, o material isolante oferece excelente proteção contra eventos catastróficos, evitando a geração de estilhaços e a exposição de partes energizadas. Portanto, podemos dizer que o sensor de tensão é altamente confiável e livre de manutenção.

A dupla funcionalidade do sensor de tensão reduz drasticamente a quantidade de modelos; alguns modelos de sensores de tensão conseguem cobrir toda a aplicação em um painel de MT, tanto para a função de proteção, quanto para medição. Usando-se TPs, podemos ter dezenas de modelos em um mesmo painel de MT. Com isso, temos uma redução significativa de equipamentos necessários para se manter em estoque, a logística é simplificada e os custos de fabricação, serviço e manutenção são reduzidos.

Os sensores de tensão são sempre configurados para medir tensões de fase-terra, isso significa que é possível detectar falta à terra monitorando a tensão residual calculada a partir das três medições de tensão fase-terra.

Como exemplo, a seguir estão as características do sensor de tensão modelo KEVA 17.5 B20 da ABB:

- Tensão primário nominal: 15/√3 kV;

- Nível básico de impulso: 38 (42) kV;

- Tensão suportável de impulso: 95 kV;

- Relação de transformação: 10.000: 1;

- Classe de precisão: 0.5 / 3P.

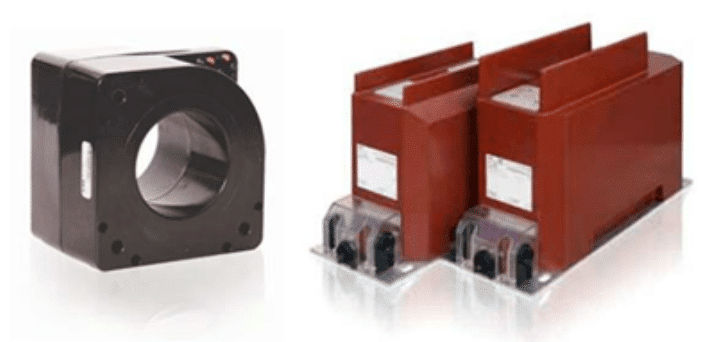

Sensor de corrente

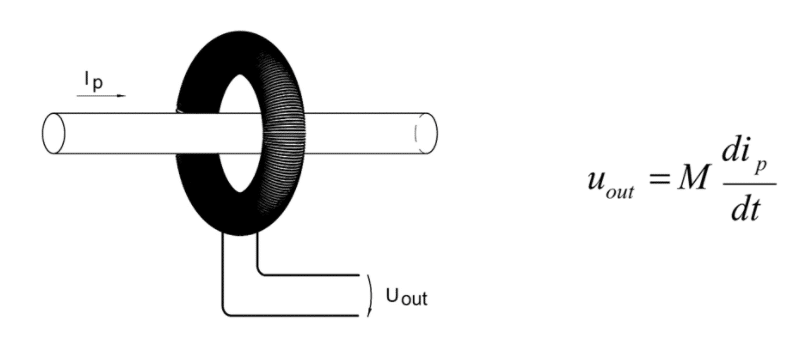

Os sensores de corrente são baseados no princípio da bobina de Rogowiski. Esta bobina consiste de um núcleo toroidal, não magnético, colocado em torno de um condutor. O campo magnético produzido pela corrente alternada que flui no condutor, induz uma tensão na bobina. Esta tensão é proporcional à derivada da corrente do primário. Assim, o sinal da corrente do primário é obtido pela integração do sinal de tensão transmitido.

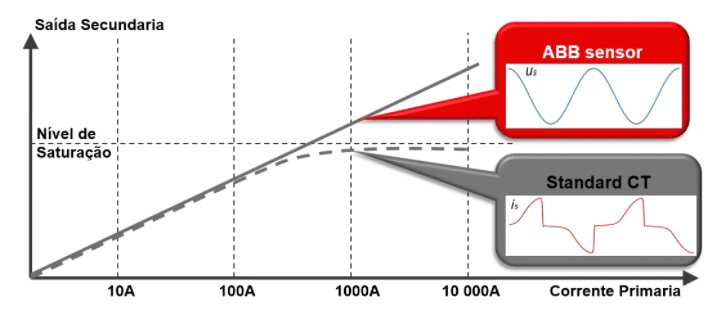

A bobina Rogowski é um transformador de núcleo de ar com uma saída de sinal de baixa potência. Ela oferece vários benefícios em relação a um TC com núcleo de ferro, entre os quais podemos destacar:

- É fisicamente menor que o CT;

- Não satura porque o ar não pode saturar (Figura 8);

- Possui uma faixa de aplicação de corrente primária excepcionalmente ampla;

- Fornece a saída secundária em mV em vez de A;

- É tradicionalmente reconhecido pela excelente performance para correntes transitórias de falta;

- Trabalha em uma ampla faixa de frequência.

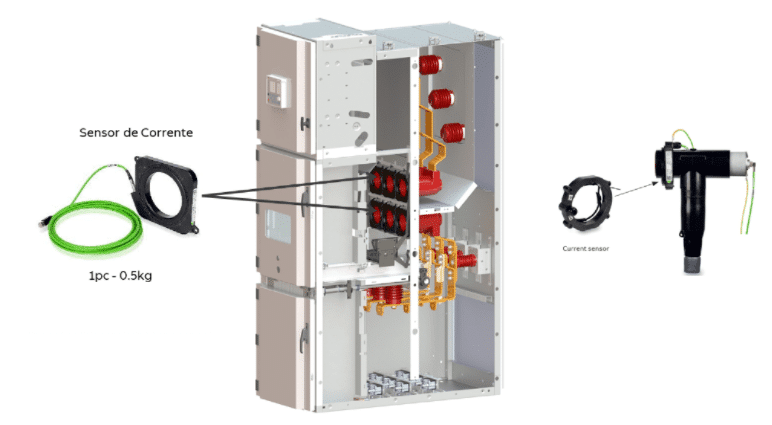

O sensor de corrente tem uma construção leve e chega a pesar muitas vezes menos que um TC equivalente, por exemplo, 18kg vs. 0,5kg. Cada fabricante possui especificações diferentes, mas os níveis de saída geralmente estão na faixa de 180 mV para a corrente primária nominal. O nível do sinal de saída em mV está abaixo do nível de limite de perigo para seres humanos, portanto, o sensor de corrente pode ser conectado ou desconectado de um relé mesmo com o primário energizado; embora tal prática não seja recomendada.

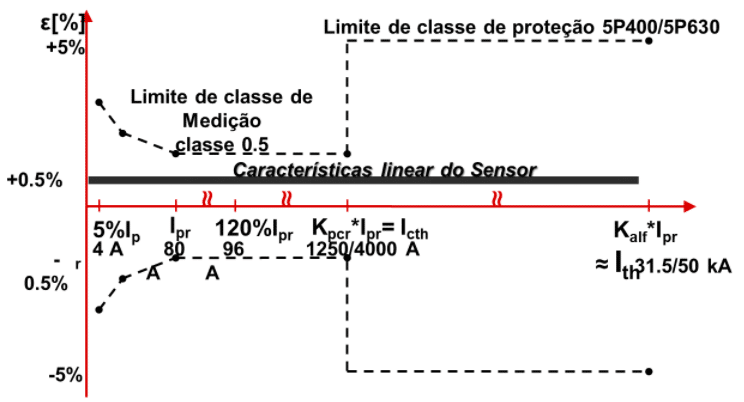

O sensor de corrente entrega uma resposta linear por todo o seu range de medição (Figura 9), sendo esse o motivo da classificação de corrente “nominal” perder seu significado.

A corrente nominal de um sensor de corrente passa ser importante apenas nas parametrizações dos dispositivos conectados nele.

O sensor de corrente é um dispositivo multiuso, ou seja, o mesmo sensor pode ser usado para proteção e medição. Alguns modelos, principalmente impulsionados por uma geometria da abertura da janela, chegam a cobrir toda a aplicação de um painel de MT, reduzindo, assim, o estoque de produtos necessários.

Com o exposto anteriormente, conseguimos chegar à conclusão que: quando se usa sensores de corrente, não é mais necessária a fase dos estudos de TCs do projeto, o que gera custo e muitas vezes acaba atrasando o projeto. Outro ponto é que, se por algum motivo, a carga mudar durante o projeto, ou até mesmo após instalado, é possível manter o mesmo sensor e apenas atualizar os ajustes do relé de proteção.

Aplicações de sensores

Uma limitação prática da aplicação da tecnologia de sensor no mercado é que poucos modelos de relé de proteção possuem entradas para sensores disponíveis. Esta é uma limitação restrita a alguns fabricantes apenas.

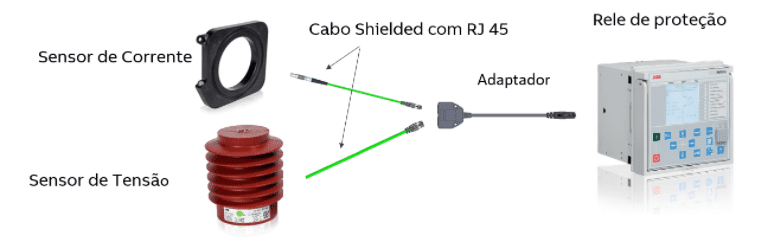

Podemos perceber que a conexão dos sensores ao relé de proteção é muito mais simples e muito mais limpa, comparada às conexões quando usamos TIs tradicionais.

Devido à oferta existente no mercado de sensores, é possível dizer que a aplicação em qualquer tipo de painel de MT é irrestrita, ou seja, é possível utilizar em painéis de MT isolado a ar ou gás, com alta ou baixa corrente nominal, com alta ou baixa corrente de curto-circuito e compacto ou não compacto.

Para os painéis de MT ditos compactos, a aplicação é ainda mais interessante, pois dependendo da situação, o uso de TIs convencionais acaba por aumentar a quantidade de colunas de um painel, ficando impossível tirar proveito de suas dimensões reduzidas. Quando partimos para o uso de sensores, não temos esse tipo de problema, e, independentemente da aplicação, os benefícios de o painel ser compacto se manterá.

Estima-se que, quando usamos sensores de tensão e corrente, temos uma redução de: 15% no peso total do painel, 30% no prazo de entrega e 25% no tempo de instalação e comissionamento.

Conclusão

Os sensores devem ser considerados como um valioso substituto dos transformadores de instrumento baseados em núcleo de ferro. Eles oferecem uma ampla vantagem no projeto do painel, reduzindo a área ocupada, melhorando a segurança e diminuindo o nível de potência do sinal de saída. Além disso, possuem outros benefícios adicionais, que são: tamanho reduzido, modularidade, multifuncionalidade, ausência de materiais ferromagnéticos, menor custo de produção, logística e estoque. No entanto, no mercado Brasileiro, é ainda uma tecnologia pouco difundida e pouco utilizada, sendo necessário ser feito um trabalho de convencimento cliente a cliente.

Mediante as explicações contidas neste artigo, e todos os benefícios do uso de sensores em painéis de MT, deixo o seguinte questionamento, para o qual também não tenho uma resposta: Por que ainda usamos tão poucos sensores no Brasil?

Referências bibliográficas

[1] Suhag P. Paterl, V. Trehan, R. Midence, “Affordable Bus Protection Schemes for Radial Distribution Substations”;

[2] R. Javora, P. Vano, 2010, “Design of Transducers Matching Requirements of Microprocessor-Based Equipment” pp 431-436, EPE;

[3] Elcore Technologies, 2006, “Intorduction to Current Transformers”, Available: http://www.elkor.net/pdfs/AN0305-Current_Transformers.pdf;

[4] Martin Stefanka, Vaclav Prokop, Gerhard Salge, 2013, “Application of IEC 61850-9-2 in MV Switchgear with Sensors Use, CIRED Conference;

[5] R. Javora, V. Prokop, 2011, “Low-Power Current and Voltage Sensors for MV Applications”, pp 0.1-0.9, IPTS;

[6] PSRC Special Report, 2010, “Practical Aspect for Rogowski Coil Application and Relaying”, IEEE, PES-PSRC.

Por Marcelo Baracioli, graduado em Engenharia Eletrotécnica, possui MBA em Gerenciamento de Projetos. Atualmente, é engenheiro de aplicação e vendas na ABB Brasil.

The post Uso de sensores de corrente e tensão em painéis de média tensão appeared first on O Setor Elétrico | Conteúdo técnico para engenheiros.

Fonte: www.osetoreletrico.com.br